Erfolgsgeschichten unserer Kunden

Ob Keramik oder Hartmetall: Diamant-Düse druckt seit drei Jahren ohne Verschleiß

Beim 3D-Druck von Hartmetall stieß AIM3D auf ein Problem: Die Druckerdüsen hielten den abrasiven Materialien nur kurz stand. Daher war auch die Größe der am Stück gedruckten Bauteile begrenzt. Eine neue Diamant-Düse von Gühring ändert alles.

Diamant-Düse: 50 kg Carbon – drucken ohne Ende

CR-3D ist führender Anbieter im Bereich additive Fertigung und entwickelt und produziert alle erforderlichen Komponenten für den 3D-Druck im industriellen Umfeld. Gühring liefert das Herzstück für diese Art von Maschinen: die Druckerdüse aus Diamant.

DIANOZ - die 3D-Druck-Nozzle mit dem schwarzen Diamanten

3D-Drucker-Düse DIANOZ

Diamant Nozzle setzt neuen Meilenstein in der additiven Fertigung

Additive Manufacturing gewinnt zunehmend an Bedeutung im industriellen Umfeld. Aus Bereichen wie dem Prototypenbau, der Luft- und Raumfahrt oder der Medizintechnik ist das verhältnismäßig junge Fertigungsverfahren schon jetzt nicht mehr wegzudenken. Mit dem 3D-Druck eröffnen sich neue Möglichkeiten: Mehr Freiheit bei der Konstruktion, schnellere Produktentwicklung und einfachere Herstellung von individuellen Einzelteilen sind nur ein kleiner Auszug aller Vorzüge der additiven Fertigung.

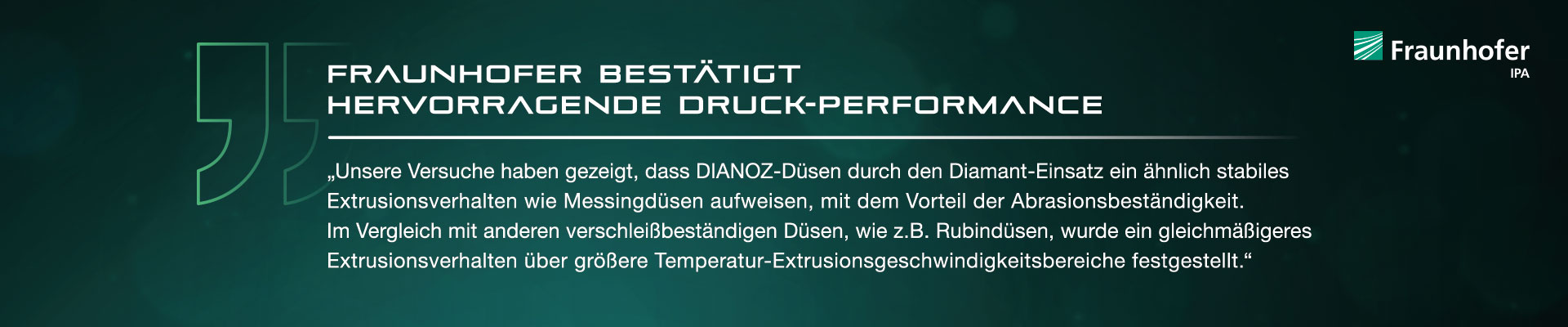

Die verbreitetste 3D-Druck-Technologie ist das Schmelzschichtverfahren oder auch Fused Deposition Modeling, kurz FDM, genannt. Dabei wird aufgeschmolzenes Material über eine Düse schichtweise auf eine Druckplatte aufgetragen. Die Druckerdüse fungiert dabei als Werkzeug des Druckers und zählt zu den verschleißanfälligsten Teilen des 3D-Druckers. Mit der diamantbestückten Druckerdüse DIANOZ von Gühring ändert sich das jetzt.

Als Schnittstelle zwischen Drucker und Bauteil trägt die Düse maßgeblich zur Druckqualität bei. Verschleiß und schlechte Wärmeleitfähigkeit beeinträchtigen den Druckprozess und das Druckergebnis. Deshalb hat Gühring in mehr als zwei Jahren Forschungs- und Entwicklungsarbeit eine neuartige Nozzle entwickelt: Die diamantbestückte Druckerdüse DIANOZ.

Unsaubere Oberflächen, falsche Druck-Temperatur, nachleveln – Kennen Sie das?

Bei der falschen Düse hilft auch der beste 3D-Drucker nicht

Die Düse wird bei der Materialextrusion kontinuierlich beansprucht. Sie ist damit eines der verschleißanfälligsten Teile des gesamten 3D-Druckers. Als „Werkzeug“ des 3D-Druckers arbeitet die Düse direkt am gedruckten Bauteil und trägt maßgeblich zur Druckqualität bei. Abgenutzte Düsen behindern daher oft einen reibungslosen Druckprozess:

- abgenutzte Düsenspitzen führen zu minderwertigen Druckergebnissen und unsauberen Oberflächen mit tropfenartigem Materialüberschuss

- zeitaufwendiges Nachjustieren des Düsenabstands zum Druckbett, um Abnutzung auszugleichen

- Abbruch des Druckprozesses, da aufgrund veränderter Parameter nach dem Düsentausch ein Fortführen des Drucks nicht ohne Qualitätsverlust möglich ist

Neben der Verschleißfestigkeit hat die Wärmeleitfähigkeit der Düse einen entscheidenden Einfluss auf den Druckprozess. Materialien wie beispielsweise Rubin (Korund) als Düsenspitze sind wärmeisolierend und wirken sich dadurch auf die Druckqualität und Prozesssicherheit aus:

- unsaubere, raue Oberflächen durch ungleichmäßigen Filamentfluss

- die eingestellte weicht von der tatsächlichen Temperatur an der Spitze ab und erschwert genaues, prozesssicheres Drucken

- Ausgleich des isolierenden Effekts erfolgt über eine höhere Drucktemperatur von bis zu 15°C und steigert den Energieverbrauch konstant

Ihre Vorteile mit der DIANOZ-Düse

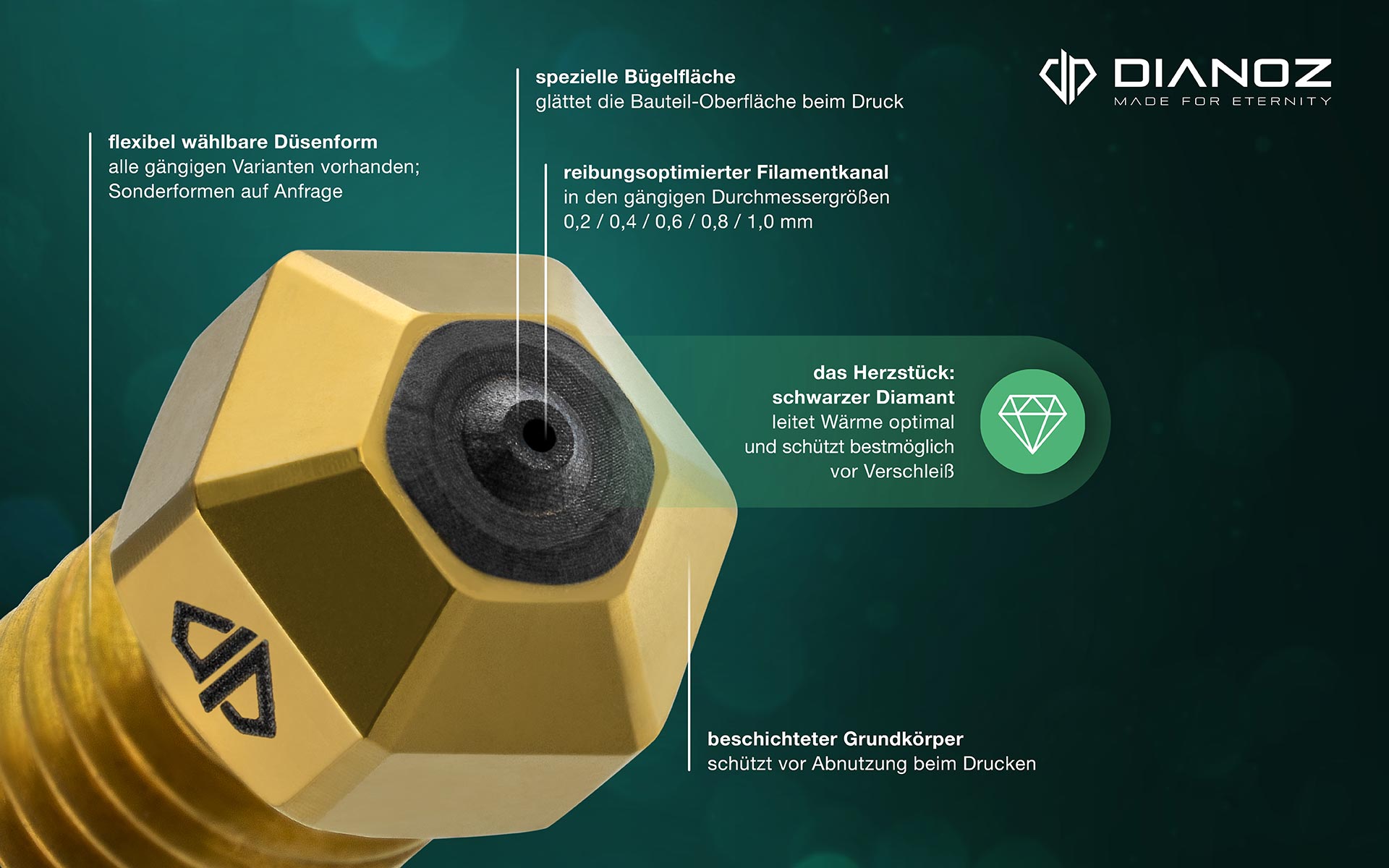

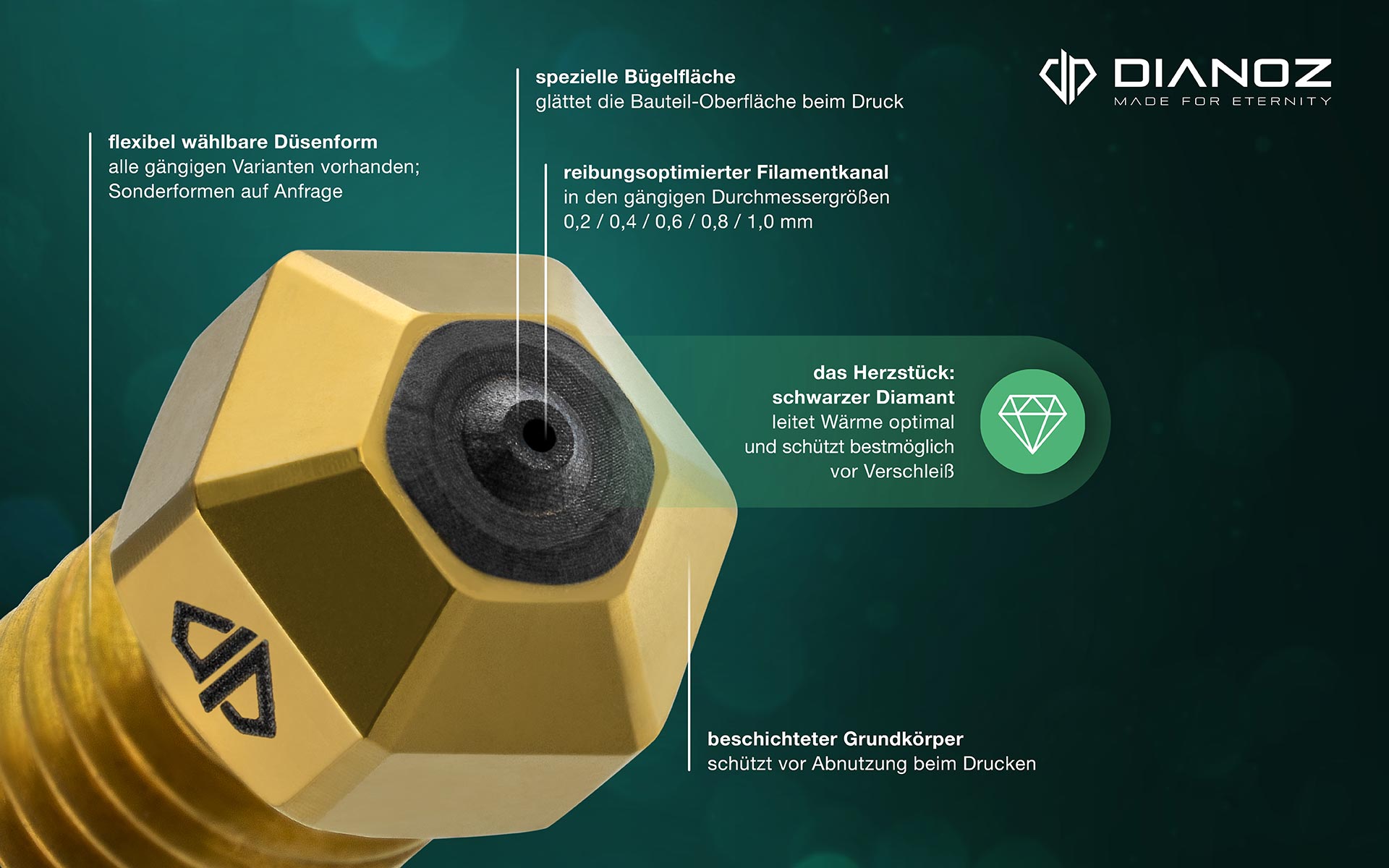

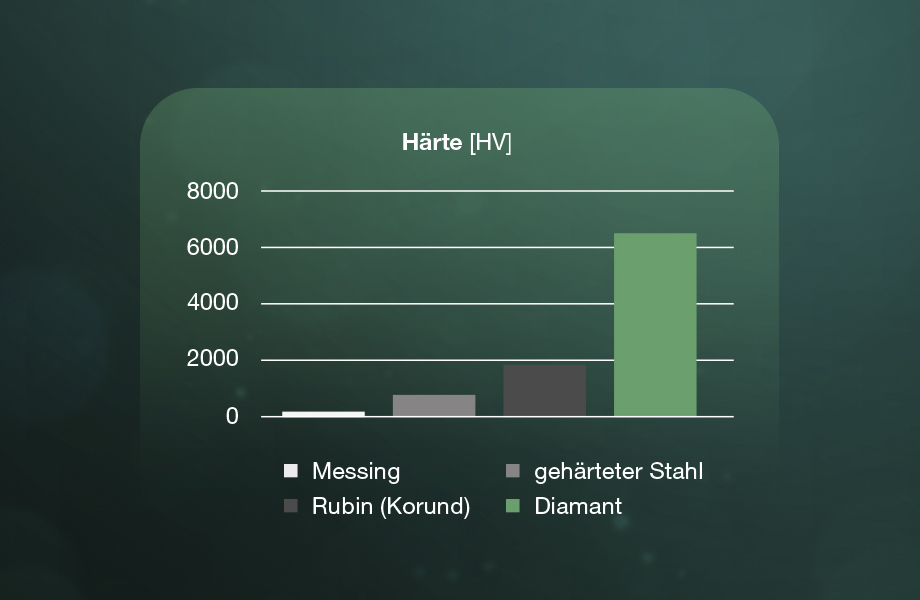

Als härtester natürlicher Stoff der Welt, bietet Diamant den besten Verschleißschutz – so auch als Einsatz an der Düsenspitze. Gleichzeitig leitet er Wärme hervorragend, was für eine gleichmäßige Materialextrusion und ebenmäßige Oberflächen sorgt. Kein anderes Material kann diese beide Eigenschaften so gut vereinen, weshalb die DIANOZ-Düse mit einem synthetischen Diamanten verstärkt ist. Diese künstlich hergestellten Diamanten, auch polykristalline Diamanten oder kurz PKD genannt, weisen die identischen chemischen und physikalischen Eigenschaften auf und stehen dem natürlichen Edelstein in puncto Härte und Wärmeleitfähigkeit in nichts nach.

Ultraverschleißfest bei abrasiven Filamenten

- problemloses Drucken von anspruchsvollen Materialien wie glas- oder kohlefaserverstärkte Kunststoffe sowie keramisch oder metallisch gefüllte Werkstoffe und Hochtemperatur-Filamente

- große Bauteile und hohe Stückzahlen ohne Düsenwechsel im 24/7-Druckbetrieb möglich

- eine Düse für alle Materialien – „always on nozzle“

Qualitativ hochwertige Druckergebnisse

- hohe Wärmeleitfähigkeit sorgt für gleichmäßigen Filamentfluss und glatte Oberflächen

- reibungsoptimierter Filamentkanal unterstützt gleichmäßige Materialextrusion

- Bügelfläche an der Düsenspitze glättet die Druck-Oberfläche

Prozesssicherheit beim Drucken steigern

- keine Druckunterbrechungen durch Düsenwechsel

- gleichmäßige Schichtdicke ohne verschleißbedingtes Nachjustieren

- zuverlässige Temperatureinstellung

Kosteneffizient drucken

- seltener Düsen nachkaufen

- reduzierter Personalaufwand für Wartung und Düsenwechsel

- drucken mit niedrigeren Temperaturen senkt Energiekosten

3D-Drucker-Düsen: Die Unterschiede

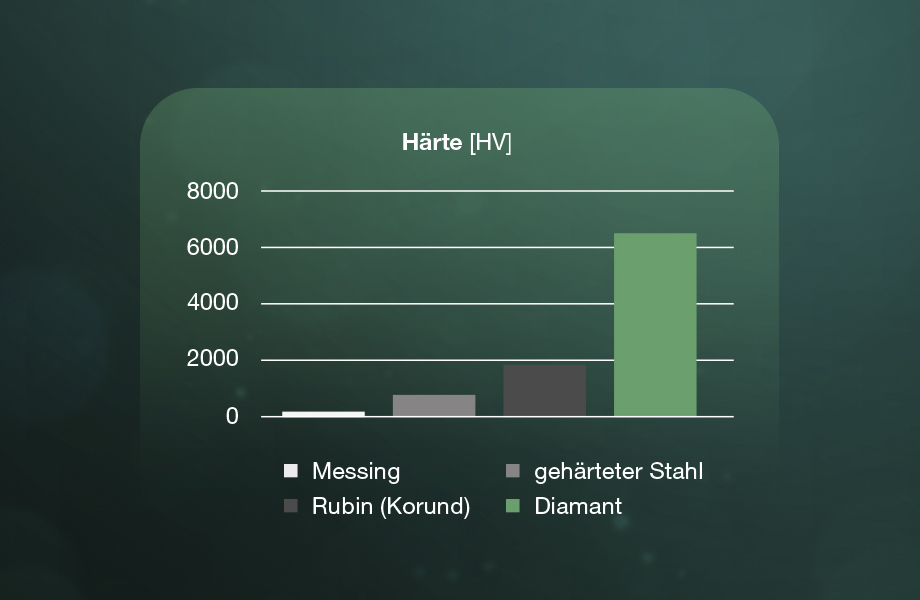

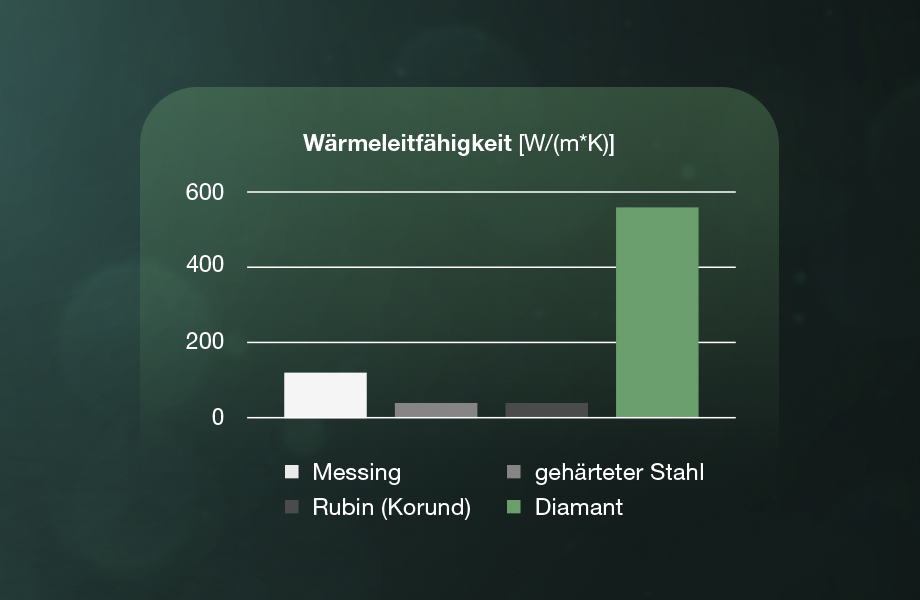

Nozzles, wie die Düsen oftmals auch genannt werden, sind in der Regel aus Messing oder gehärtetem Stahl. Bei Rubindüsen bzw. Ruby Nozzles ist die Spitze mit Rubin (Korund) besetzt. Sie unterscheiden sich vor allem in ihrer Widerstandsfähigkeit gegenüber Verschleiß und der Wärmeleitfähigkeit. Welche 3D-Druck-Düse optimal passt, hängt vom verwendeten Filament und der Beanspruchung ab.

Messingdüse

Vor allem für den Druck von weichen Kunststoffen wie PLA ist die Messingdüse beliebt:

- hohe Wärmeleitfähigkeit

- sehr verschleißanfällig – nicht für abrasive Materialien geeignet

- geringe Hitzebeständigkeit (bis 300° C)

Stahldüse

Düsen aus Stahl oder gehärtetem Stahl halten Abnutzung länger stand als Messingdüsen, in puncto Wärmeleitfähigkeit sind sie ihnen unterlegen:

- mäßige Wärmeleitfähigkeit

- mäßige Verschleißfestigkeit

- höhere Hitzebeständigkeit (bis 500° C)

Rubindüse

Mit Rubin besetzte Düsen schützen die Spitze vor Verschleiß. Allerdings haben die synthetischen Edelsteine wärmeisolierende Eigenschaften:

- hohe Verschleißfestigkeit

- niedrige Wärmeleitfähigkeit

- hohe Hitzebeständigkeit (bis 550° C)

Diamantdüse DIANOZ

Diamanten zählen nicht nur zu den härtesten Stoffen der Welt, sondern haben auch hervorragende wärmeleitende Eigenschaften. Diese Kombination zeichnet die weltweit einzige zum Patent angemeldete Diamantdüse DIANOZ aus:

- höchste Verschleißfestigkeit

- sehr hohe Wärmeleitfähigkeit

- hohe Hitzebeständigkeit (bis 550° C)

Der Diamant - unschlagbar in puncto Härte & Wärmeleitfähigkeit

3x HÄRTER ALS RUBIN (KORUND)

4x WÄRMELEITFÄHIGER ALS MESSING

Eine Düse für abrasive Filamente und Hochtemperaturdruck

Mit DIANOZ drucken Sie alles von PLA, Carbon Fibres und PEEK, bis hin zu metallisch und keramisch gefüllten Materialen

Heute gibt es bereits eine große Bandbreite an druckbaren Materialien. Welches Filament am besten geeignet ist, hängt vor allem von der Funktion und der Anwendung des Bauteils ab. Am häufigsten werden Kunststoffe gedruckt – ganz vorne mit dabei ist PLA, kurz für Polylactid. Dabei handelt es sich um einen biologisch abbaubaren Kunststoff, der aus nachwachsenden Rohstoffen wie Maisstärke oder Zuckerrohr besteht. PLA ist kostengünstig, einfach zu verarbeiten und gesundheitlich unbedenklich.

Bei professionellem 3D-Druck finden oft anspruchsvollere Werkstoffe Verwendung. Mit der DIANOZ-Düse lassen sich beispielsweise diese Materialien problemlos drucken:

- ABS

- ASA

- CPE

- glasfasergefüllte Filamente

- HDPE

- HIPS

- keramisch gefüllte Filamente

- kohlefasergefüllte Filamente

- LDPE

- metallgefüllte Filamente

- PA

- PBT

- PC

- PC-ABS

- PCL

- PCTG

- PEEK

- PEI

- PET-G

- PLA

- PMMA

- POM

- PP

- PPSU

- PS

- PVA

- PVDF

- TPE

3D-Druck: Düsendurchmesser und Layerhöhe

Druckerdüsen gibt es mit unterschiedlichen Durchmessern. Der Düsendurchmesser wirkt sich sowohl auf die Oberflächenqualität als auch auf die Druckgeschwindigkeit aus. Bei kleinen Durchmessern wird weniger Material extrudiert, wodurch sich feinere Strukturen drucken lassen. Sie eignen sich daher vor allem für filigrane, detaillreiche Druckobjekte. Steht die Druckgeschwindigkeit im Vordergrund und die Bauteilqualität ist zweitrangig, eignen sich größere Düsendurchmesser besser.

Der Düsendurchmesser limitiert außerdem die minimale und maximale Schichthöhe. Bei einer gängigen 0,4 mm Düse liegt die empfohlene minimale Schichthöhe bei 0,1 mm und diemaximale bei 0,3 mm. Folgende Faustformel hilft bei der Ermittlung der richtigen Layerhöhe:

Minimale Schichthöhe = 0,25 * Düsendurchmesser

Maximale Schichthöhe = 0,75 * Düsendurchmesser

Welche Düsengröße eignet sich wofür?

Die Düsenöffnung wird auch Austrittsdurchmesser oder Kapillare genannt, üblich sind die folgenden Durchmesser:

- Ø 0,2 mm für detailreiche, besonders fein aufgelöste Drucke

- Ø 0,4 mm für alle gängigen Drucke, guter Kompromiss aus Detailtreue und Druckgeschwindigkeit

- Ø 0,6 mm für einen höheren Druckdurchsatz und um das Risiko einer Düsenverstopfung bei kurzfaserhaltigen Filamenten zu reduzieren

- Ø 0,8 mm für höchsten Materialdurchsatz, besonders für gröbere und entsprechend schnellere Drucke

Warum ist es nicht möglich, die Schichthöhe gleich dem Düsendurchmesser zu wählen?

Um eine zuverlässige Schichthaftung zu gewährleisten, muss das extrudierte Filament – im Querschnitt betrachtet – als ovaler Strang ausgetragen werden. Entspricht der Düsendurchmesser der Schichthöhe ist das nicht gewährleistet und die einzelnen Layer haften nicht optimal aufeinander.

Was ist beim Düsendurchmesser noch zu beachten?

Je größer der Düsendurchmesser, desto höher sind auch die Durchflussraten. Entsprechend muss mehr Filament in kürzerer Zeit aufgeschmolzen werden und das ist nur mit einem entsprechend leistungsstärkeren Heizblock bzw. Hot End möglich.

Welcher Düsendurchmesser eignet sich wofür?

Die Größe des Austrittsdurchmessers ist abhängig von den Oberflächenanforderungen und der gewünschten Druckzeit. Für den täglichen Druckeinsatz mit unterschiedlichen Filamenten sind Ø 0,4 mm Düsen gängig. Sobald mit kurzfaserhaltigen Filamenten gearbeitet wird, empfiehlt sich der Umstieg auf Düsen mit Ø ≥ 0,6 mm.

Warum verstopft die Düse eines 3D Druckers?

Die Kurzfaseranteile in machen Filamenten sind zufällig im Filamentstrang verteilt. Dadurch kann es passieren, dass sich lokale Faseranhäufungen im konischen Austrittsbereich der Düse ansammeln und diese verstopfen. Auch die Wahl der falschen Druckparameter, Materialaufkohlungen oder Rückstände von zuvor gedruckten höherschmelzenden Filamenten sind mögliche Ursachen für eine Verstopfung der Nozzle.

Welche Materialien können im FDM-Verfahren gedruckt werden?

Es lassen sich alle amorphen und teilkristallinen thermoplastischen Kunststoffe verarbeiten. Dabei sind auch Beimischungen von Holzfasern, Glasfasern, Keramikverbunden oder metallischen Anteilen möglich.

Was sind abrasive Materialien bzw. abrasive Filamente?

Abrasive Materialien weisen eine vergleichsweise hohe schleifende Wirkung auf und beanspruchen die Druckerdüse stark. Sie bestehen in der Regel aus einem Basis-Filament, das mit zusätzlichen Partikeln oder Fasern angereichert ist. Glas-, keramik- und metallgefüllte sowie kohlefaserverstärkte thermoplastische Kunststoffe zählen beispielsweise zu den abrasiven Filamenten. Auch Hochtemperaturfilamente können dieser Kategorie zugeordnet werden.

Das Schmelzschichtverfahren

Was sich hinter FDM, FFF, FLM und MEX verbirgt

Das am meisten verbreitete 3D-Druckverfahren ist das Schmelzschichtverfahren. Dabei wird ähnlich wie bei einer Heißklebepistole Material erhitzt und in geschmolzener Form wieder ausgegeben. Beim Schmelzschichtverfahren ist das Druck-Material typischerweise drahtförmig und auf eine Spule aufgewickelt. Dieses sogenannte Filament wird im Hotend-System des Druckers aufgeschmolzen und auf einer ebenen Fläche, dem Druckbett, aufgetragen. Schicht für Schicht – auch Layer genannt – entsteht so ein dreidimensionales Druck-Objekt. Weist ein Bauteil Überhänge auf, werden zusätzliche Stützstrukturen gedruckt, die das Bauteil während des Druckprozesses stabilisieren und abschließend wieder entfernt werden.

Das Extrusionsverfahren hat in der 3D-Druck-Welt viele verschiedene Namen. Hier sind die gängigsten Abkürzungen und ihre Bedeutung:

- FDM – Fused Deposition Modeling

- FLM – Fused Layer Modeling

- FFF – Fused Filament Fabrication

- MEX – Materialextrusion

Gühring wird additiv

Vom Diamant-Werkzeug zur Diamant-Düse

Spätestens seit der Erfindung der modernen Werkzeugbeschichtung ist die branchenverändernde Pionierarbeit von Gühring unumstritten: Im Jahr 1981 entwickelt Gühring den ersten TiN-beschichteten Spiralbohrer – ein Meilenstein für die Zerspanungstechnologie. Die veredelten Werkzeuge reduzieren die Fertigungskosten drastisch und werden zum Benchmark der gesamten Branche.

Auch die Konstruktion und Fertigung von kundenindividuellen diamantbestückten Werkzeugen zählt seit über 40 Jahren zu den Kernkompetenzen des schwäbischen Unternehmens. PKD-Werkzeuge – kurz für polykristalliner Diamant – sind aus vielen Branchen wie dem Automotive-Bereich nicht mehr wegzudenken: hochpräzise Bearbeitungen, reproduzierbare Prozesse und langlebige Werkzeuge sind hier essenziell. Mit DIANOZ hält der Diamant nun auch Einzug in die Welt der additiven Fertigung und setzt damit einen neuen Meilenstein in der FFF-Technologie.

Sie haben noch keinen Zugang zum Dianoz Online Shop?

Dann erstellen Sie sich jetzt einfach in wenigen Schritten ein Benutzerkonto.